サポート・メンテナンスチェーン・スプロケットの取扱い

ローラチェーン/ローラチェーン用スプロケット

給油(潤滑)

ローラチェーン伝動において潤滑は極めて重要な項目です。潤滑が適切でないと短時間で寿命に至ることがあります。最近では高速、大荷重など苛酷な条件で使用される例もますます増えており、この意味からもローラチェーン伝動の潤滑は極めて重要です。

以下、給油箇所、潤滑油の種類、給油方式を記載していますので、これに基づいて給油を行ってください。

給油箇所

給油箇所

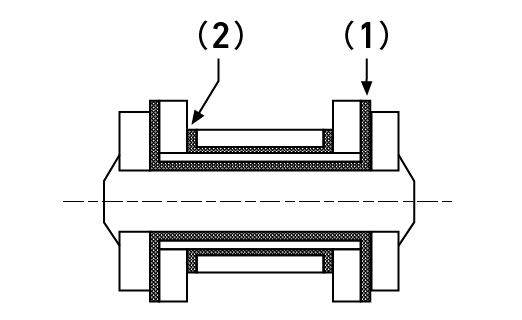

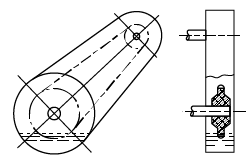

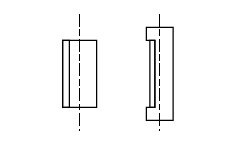

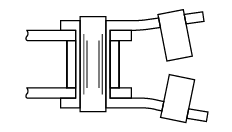

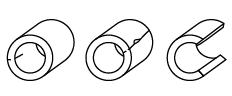

給油箇所ローラチェーンの潤滑で大切な給油箇所は図に示すように(1)、(2)の箇所です。

- ピン~ブシュ間へ給油

ローラチェーンの磨耗の主要因であるピン~ブシュ間の磨耗を防止します。 - ブシュ~ローラ間へ給油

ブシュ~ローラ間の磨耗を防止するとともに、騒音の低減、衝撃荷重の吸収に効果があります。

潤滑油

潤滑油は一般に高級潤滑油をご使用ください。また、潤滑油は周囲温度、潤滑形式、チェーンサイズに合わせて適当な粘度のものを下表より選定し使用してください。

| 潤滑形式 | I・II | III | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 周囲温度(℃) | -10~0 | 0~40 | 40~50 | 50~60 | -10~0 | 0~40 | 40~50 | 50~60 | |

| チェーン 番号 |

50以下 | SAE10W | SAE20 | SAE30 | SAE40 | SAE10W | SAE20 | SAE30 | SAE40 |

| 60・80 | SAE20 | SAE30 | SAE40 | SAE50 | |||||

| 100 | SAE20 | SAE30 | SAE40 | SAE50 | 120以上 | SAE30 | SAE40 | SAE50 | |

注意

- 廃油は異物やごみ、切粉等が混入している恐れがあり、また重油やグリースは粘度が高くピン~ブシュ間に浸透しづらいので使用しないでください。

- 周囲の温度が-10℃以下、60℃以上は特殊な潤滑油となりますので、当社へご相談ください。

市販潤滑油(参考)

| メーカー名粘度 | 出光興産 | ENEOS | ||

|---|---|---|---|---|

| SAE10W | ダフニーメカニックオイル | 32 | FBKオイルRO | 32 |

| SAE20 | 68 | 68 | ||

| SAE30 | 100 | 100 | ||

| SAE40 | 150 | 150 | ||

| SAE50 | 220 | 220 | ||

※メーカー名は順不同

| 形式 | 給油方式 | 給油方法 | 図解 | |

|---|---|---|---|---|

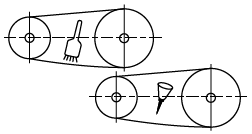

| I | a | 刷毛ぬりまたは、 油差しによる方法 |

使用条件に応じて定期的(8時間毎位)に刷毛で油をぬるか、または油差しで給油する方法 |  |

| b | 滴下給油 | 1分間に20滴程度滴下給油する方法 |  |

|

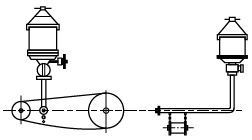

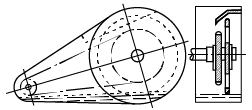

| II | ディスク潤滑 | スプロケットの軸につけたディスクで油をかき上げる方法 |  |

|

| 油槽潤滑 | 密閉したケーシングの中に油を入れ、チェーンの一部をひたす方法 |  |

||

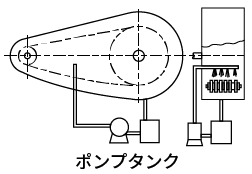

| III | 強制潤滑 | 油漏れのしないケーシングを用い、ポンプによって油を循環させながら強制的に噴射給油を行う方法 |  |

|

保守/点検

保守

(1)取付け時の注意

- チェーンの伸びは、ピン~ブシュ間の磨耗が進行して生じます。

- 出荷時には防錆潤滑油が塗布されておりますので、取付けの際には潤滑油を洗浄したり拭き取ったりしないでください。また、チェーンを床に直接置いて砂塵等の付着のないようにしてください。

(2)取替えの目安

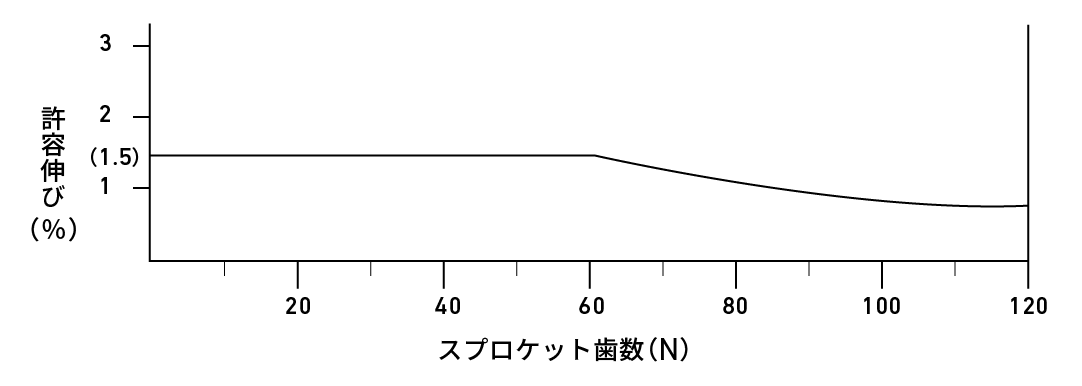

- チェーン伸びが+1.5%に達したとき。(歯数が60以上の時は、下のグラフの通り許容伸びは小さくなります。)

- リンクプレートに有害な傷、クラックまたは変形が発生したとき。

- チェーンに有害な傷、クラックまたは回転不良が認められたとき。

- ピンの曲がり、リンクプレートの反りが認められたとき。

- 錆が著しく、チェーンの屈曲不良が認められたとき。

スプロケット歯数と許容伸び

スプロケット歯数と許容伸び注意

- チェーンを取替えるときは、一部分のみを新品と取替えて使用することは回避してください。取替えるときは全部を新品に交換してください。

(3)給油状況のチェック

- 定期的にチェーンを取外し、灯油で洗浄してください。その後充分に給油してください。

注意

- 洗浄するときは酸やアルカリあるいはガソリンや高揮発性溶剤は使用しないでください。

- 磨耗を促進させる粉末、異物は完全に除去してください。

- 溶剤で洗浄した金属面は錆が発生しやすいので速やかに防錆処理をしてください。

- ピン及びブシュの接触面を検査し、光沢があれば潤滑が適正であったことを示しますので、再び給油し使用してください。

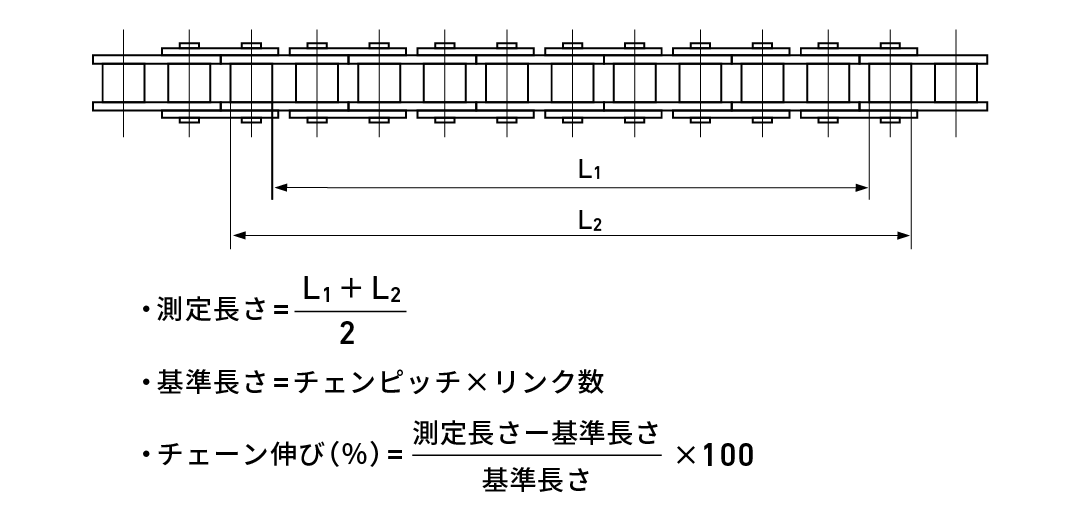

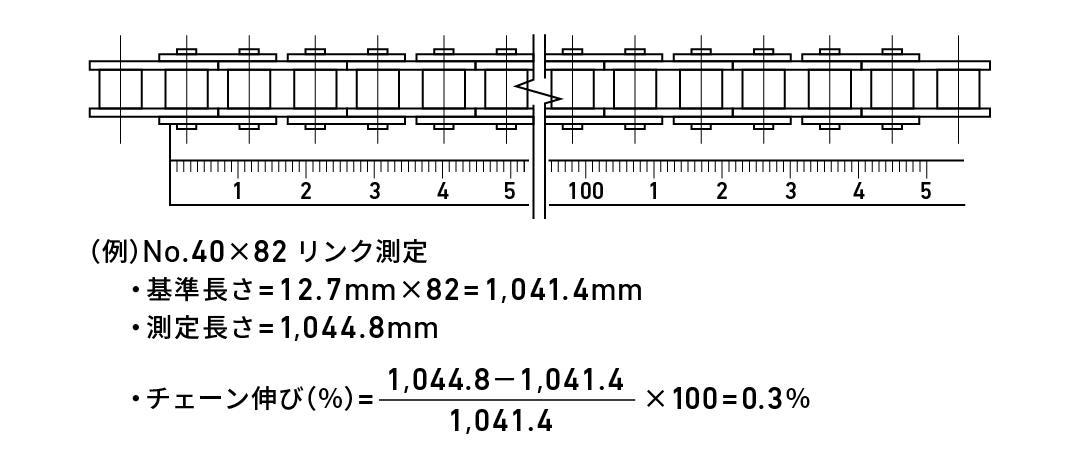

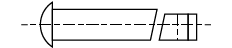

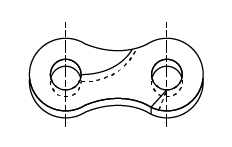

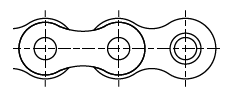

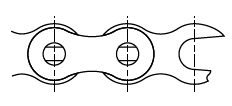

(4)チェーンの伸び測定要領(ノギス測定)

- チェーンの長さ測定は、通常平均引張強さの約1%の測定荷重をかけた状態で測定します。既設のチェーンを測定するには張力側で下図に示すようにローラとローラ間の内側と外側の寸法を測定してください。

- なお測定に際しては測定誤差を小さくするために6リンク以上測定してください。

10リンク測定状況

10リンク測定状況(5)チェーンの伸び測定要領(巻尺測定)

- 測定誤差を避けるため、チェーンを取外し直線で全リンク数に近い距離を測定してください。

点検

ローラチェーン及びスプロケットを取付けたときは、運転前に下記に示す試運転点検を実施してください。また、稼働中は時間とともに状況が変化してきますので日常点検・定期点検を行い安全にご使用ください。

(1)試運転点検

- チェーンが正しく取付けられているか。

- 継手部のクリップ、割ピン等が正しく取り付けられているか。

- 継手部の割ピンが正しく広げられているか。

- チェーンのたるみは正常か。

- チェーンカバーにチェーンが触れていないか。

- 給油(潤滑)は正しくおこなわれているか。

(2)日常点検

- 異常な振動、騒音等を確認する。

- チェーン・スプロケットに干渉する障害物はないか。

- 外観の汚れ、腐食、給油状況に異常がないか。

- 構成部品の傷、変形、破損などの異常がないか。

- ローラ回転、屈曲不良、各部すきま異常がないか。

- スプロケットとの接触部磨耗状況。

- チェーン磨耗伸び。

- 継手部、クリップ、割ピンの異常。

- チェーンの発錆。(給油不良による赤錆、又は環境悪化による錆)

- 潤滑油の炭化等の劣化がないか。

- 磨耗を促進させる粉末、異物の付着がないか。

(3)定期点検

- 運転状態、停止状態、チェーンを外した状態で前記要領(1)(2)を同様に目視又は測定器にて点検してください。

- 定期点検は、使用条件、環境に合わせて行ってください。使用条件が過酷な場合は、点検の回数を増やしてください。

(4)その他

- 診断状況により故障の予知、事故防止対策をおこなってください。

現象からみた診断/対策

| 現象 | 診断 | 対策 |

|---|---|---|

部品の磨耗 |

|

|

ピンの回転 |

|

|

| 異常な騒音 |

|

|

| チェーンの振動 |

|

|

| 内プレートと スプロケット側面磨耗 |

|

|

| チェーンの屈曲不良 |

|

|

| チェーンがスプロケットに 乗り上げる |

|

|

| チェーンがスプロケットに 巻きつく |

|

|

ピンのせん断 |

|

|

ピンの折れ |

|

|

オフセットピンの破断 |

|

|

プレートの疲労破壊 |

|

|

プレートの応力腐食割れ |

|

|

ローラの破壊 |

|

|

プレートの摩耗 |

|

|

プレートのせん断 |

|

|